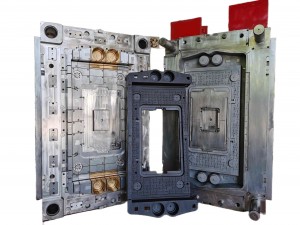

• Het automatische losschroefproject bij hoge temperaturen heeft een schimmeltemperatuur van 160 graden en een harstemperatuur van 380 graden.

• Deze mal met 4 holtes heeft een totale cyclustijd van 35 seconden met een zeer soepele losschroefbeweging.

• Onderdeel is hoge tolerantie met minder dan+/-0,02 mm.

• Onderdelen worden gebruikt in apparaten van diepzeewatersystemen.

| Toestel en type | Watersysteemproducten automatisch losschroeven van mal met 4 holtes, PPSU-materiaal, mal voor hoge temperaturen | |||||

| Onderdeelnaam | MINI-ZUIGER | |||||

| Hars | PPSU | |||||

| Aantal holte | 1*4 | |||||

| Vormbasis | LKM S50C | |||||

| Staal van holte en kern | H-13 HRC48-50/H-13 HRC48-50 | |||||

| Gewicht gereedschap | 430KG | |||||

| Gereedschap maat | 493X454X440 | |||||

| Druk op Ton | 120T | |||||

| Schimmel leven | 800000 | |||||

| Injectiesysteem | Koude runner schimmel | |||||

| Koelsysteem | 160 ℃ | |||||

| Uitwerpsysteem | losschroeven door motor en tandwiel | |||||

| Speciale punten | matrijstemperatuur 160 ℃, materiaaltemperatuur 380 ℃ | |||||

| Moeilijkheden | zeer soepel losschroeven, cyclustijd 39'S, tolerantie +/- 0,02 mm. | |||||

| Doorlooptijd | 5 weken | |||||

| Pakket | Antiroestpapier en film, weinig roestwerende olie en multiplexdoos | |||||

| Artikelen inpakken | Certificering van staal, definitief 2D- en 3D-gereedschapsontwerp, hot runner-document, reserveonderdelen en elektroden… | |||||

| Krimp | 1.007 | |||||

| Oppervlakteafwerking | B-2 | |||||

| Handelsvoorwaarden | FOB- Shenzhen | |||||

| Exporteren naar | Australië | |||||

• Het spuitgietgereedschap wordt automatisch losgeschroefd door motor en tandwiel.

• Er zitten veel isolatieplaten in de mal aan vier zijden, omdat de maltemperatuur erg hoog is.

• Deze mal met 4 holtes heeft een totale gietcyclustijd van 35 seconden en de onderdeeltolerantie is minder dan +/- 0,02 mm.

Wat is automatisch losschroeven van spuitgieten?

Automatisch losschroeven van spuitgieten is een proces dat het spuitgieten van plastic materialen combineert met het automatisch losschroeven en verwijderen van schroefdraad (extern of intern of beide) van gegoten onderdelen.

Dit proces wordt gebruikt voor het vervaardigen van componenten zoals beugels, knoppen, bevestigingsmiddelen, doppen, kleppen en meer.

De automatisch losschroevende spuitgietmatrijs bestaat uit een aanspuitplaat en kernplaat, samen met een schroefdraadapparaat dat automatisch losschroeven mogelijk maakt nadat het onderdeel is afgekoeld.

Dit proces elimineert de noodzaak voor het handmatig verwijderen van onderdelen met schroefdraad, omdat dit automatisch gebeurt zodra het onderdeel uit de vormholte is geworpen.

De voordelen van automatisch losschroeven van spuitgietmatrijzen zijn onder meer kostenbesparingen als gevolg van lagere arbeidskosten, verbeterde productkwaliteit omdat er minder handmatige handelingen bij betrokken zijn, verbeterde veiligheid omdat het eventuele menselijke fouten bij het verwijderen van schroeven elimineert, en verhoogde herhaalbaarheid en consistentie dankzij een uniforme geautomatiseerd proces.

Bovendien kan dit proces worden gebruikt om onderdelen te maken met ingewikkelde geometrieën, zoals meerdere interne schroefdraden of verzonken schroeven, zonder dat er achteraf aanvullende bewerkingsstappen nodig zijn.

Ontwerpfeedback

3D-matrijsontwerp

Matrijsontwerp voor een automatisch losschroefbare mal

Het ontwerpen van een automatisch losschroefbare spuitgietmatrijs vereist een zorgvuldige afweging van het product, het plastic materiaal en de gereedschapsgrootte.De meest gebruikelijke oplossingen voor het automatisch losschroeven van spuitgietmatrijzen zijn onder meer het aandrijven van het kerninzetstuk door middel van een roterende, tandheugel- of wormvorm.

Bij het ontwerpen van een automatisch losschroefbare spuitgietmatrijs is het belangrijk om rekening te houden met het materiaal van het product, de schroefdraaddiameter en -lengte, de wanddikte en berekende krimp, het soort kunststof en de gebruikte vulstoffen in de spuitgietmatrijs.Bovendien kan een zijdelingse mal nodig zijn om bepaalde problemen op te lossen die optreden bij het openen en sluiten van de mal.Om de cyclustijd dramatisch te versnellen en toch kwaliteitsresultaten te behalen, worden vaak automatische losschroefmallen gebruikt.

Er zijn 2 soorten: handmatig losschroeven (ontvormen met geweld) en automatisch losschroeven.Handmatig losschroeven heeft een lage productiviteit, maar de matrijsstructuur is eenvoudig en geschikt voor productie in kleine series;automatisch losschroeven heeft een hoog rendement en stabiele kwaliteit en is geschikt voor grote batchproductie.In de automatische losschroefbare matrijsstructuur moeten de problemen van betrouwbaarheid, stabiliteit en bruikbaarheid van het structuurontwerp worden opgelost.

• Analyse van kunststof onderdelen: DFM-analyse om de onderdelen op gereedschap te controleren en de kostenbesparende en effectieve oplossing te vinden.

• Kies een runnersysteem: als het productievolume groot is en de kwaliteit hoog moet zijn, is hotrunner (zoals een kleppoort) zeer redelijk en nuttig.

• Koeling:

Om de productie-efficiëntie te verbeteren, de vervorming van plastic onderdelen te voorkomen en te voorkomen dat ze aan de holte blijven plakken als gevolg van thermische uitzetting van matrijsdelen, moet het koelsysteem van de matrijs adequaat en betrouwbaar zijn.

• Keuze van matrijsmateriaal: normaal selecteren we matrijsmateriaal met hoge slijtvastheid en hardbaarheid.In dit project hebben we H13-staal gebruikt.

• Ontwerp van aandrijfdeel van matrijs: er zijn normaal gesproken 3 manieren om het aandrijfdeel te ontwerpen, namelijk hydraulische cilinder + tandheugel, motor + ketting en tandheugel + tandwielen.

Onze ontwerpers werken zeer effectief, voor DFM is het binnen 2 dagen klaar, omdat het project zeer dringend is, dus klanten moesten rechtstreeks een 3D-ontwerp maken, geen 2D-lay-out nodig, dus 3D was binnen 3 dagen klaar.

Wij hebben 6 ontwerpers met ruim 8 jaar ervaring in huis.En we hebben ook ontwerppartners met expertise en alleen voor het ontwerpen van matrijzen en onderdelen als back-up als u ermee instemt om ons om hulp te laten vragen.

FAQ

Voor het automatisch losschroeven van spuitgietmatrijzen

De maltemperatuur is 160 ~ 180 graden.

Vorm: +_0,01 mm,

Kunststof onderdeel: +_0,02 mm

Bewerkingsproduct: +_0,005 mm.

Voor kunststof spuitgieten gebruiken we plastic materialen, waaronder PPSU, PEEK, ABS, PC, PC+ABS, PMMA, PP, HIPS, PE (HDPE, MDPE, LDPE).PA12, PA66, PA66+Glasvezel, TPE, TPR, TPU, PPSU, LCP, POM, PVDF, PET, PBT…

En voor spuitgieten is het aluminiummateriaal meestal A380,A356,6061.

DFM: Normaal gesproken binnen 2 werkdagen.

2D-matrijsindeling: normaal gesproken binnen 3-4 werkdagen.

3D-matrijstekening: normaal gesproken binnen 4-5 werkdagen.

Onze fabriek is gevestigd in de stad Chang An, Dong Guan City, in het zuiden van China, de eerste productieplaats voor matrijzen.10 minuten naar Shen Zhen.30 minuten naar de luchthaven Shen Zhen.

A).Rijke, ervaren verkoop- en ingenieurs volgen projecten en communiceren in bekwaam Engels.

B).24/7 stijlservice.Eén op één projectmanagement.

C).Kom op elk gewenst moment op bezoek en het Suntime-team bezoekt jaarlijks klanten.

D).weekrapport elke maandag.(2 rapporten per week indien nodig).

e).Alle e-mails antwoorden binnen 24 uur, u kunt ons altijd bellen, zelfs midden in de nacht.

ONTVANG VANDAAG EEN GRATIS DFM!

-

Kunststof gereedschap familie mal auto-achterlicht ...

-

Kunststof spuitgietproject van Rapid p...

-

Precisie kunststof spuitgietmatrijs voor consumenten ...

-

Kunststof spuitgietinzetmal voor Autom...

-

Groot formaat kunststof spuitgietmatrijs voor auto's...

-

Hoog glasvezel nylon materiaal mal gereedschap voor ...